„Made in Germany“ – Fahrradunternehmen halten an Produktion in Deutschland fest

Komplettes Fahrrad aus Deutschland

Thomas Bernds fertigt seit mehr als 30 Jahren Fahrräder unter seinem Namen am Bodensee. Er setzt dabei auf handgefertigte Stahlrahmen, die er selbst schweißt und lackiert. Mangelndes Wissen über Produktionsverfahren ist für ihn ein wesentlicher Punkt, warum der Wirtschaftsstandort Deutschland aktuell bröckelt: „Deutsche Firmen waren erfolgreich, wenn sie im eigenen Land produziert haben“, sagt Bernds, und meint damit nicht nur die Fahrradbranche, die über Jahrzehnte immer mehr Produktion und damit Wissen ins Ausland verlagert habe. Durch diese Verlagerung sei bei der Rahmenfertigung viel Know-how verloren gegangen, das jetzt durch Rückholungen erst wieder aufgebaut werden müsse. Für sein Unternehmen ist Bernds überzeugt, dass eine Fertigung in Deutschland nahezu kostengleich erreichbar sei und er dabei Vorteile wie Qualität, Planungssicherheit und Flexibilität biete. „Es macht für uns persönlich, aber auch für unsere Volkswirtschaft keinen Sinn, wenn wir im Ausland produzieren“, sagt Bernds.

„Made in Germany – made by Vielfalt”

Trotz der Fertigungstiefe in Deutschland nutzt Thomas Bernds den Slogan „Made in Germany“ nicht für seine Werbung. Die Begründung: „Die aktuelle politische Situation zeigt, dass ein unreflektierter Umgang mit dem Thema schnell in die falsche Richtung gehen kann.“ Die Kampagne „Made in Germany – made by Vielfalt“, der sich beispielsweise Ortlieb und Busch & Müller angeschlossen haben, will deshalb ein Zeichen für Vielfalt und Toleranz setzen, denn das Engagement aller Menschen, egal welcher Herkunft, entscheide über den wirtschaftlichen Erfolg von deutschen Familienunternehmen.

Verkaufsargumente im Ausland

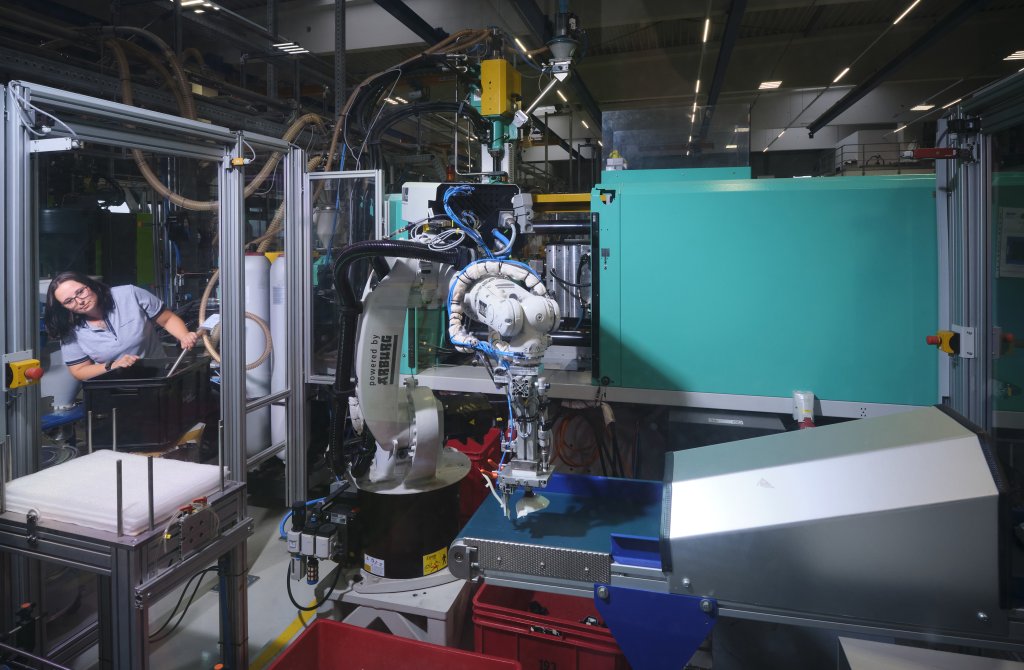

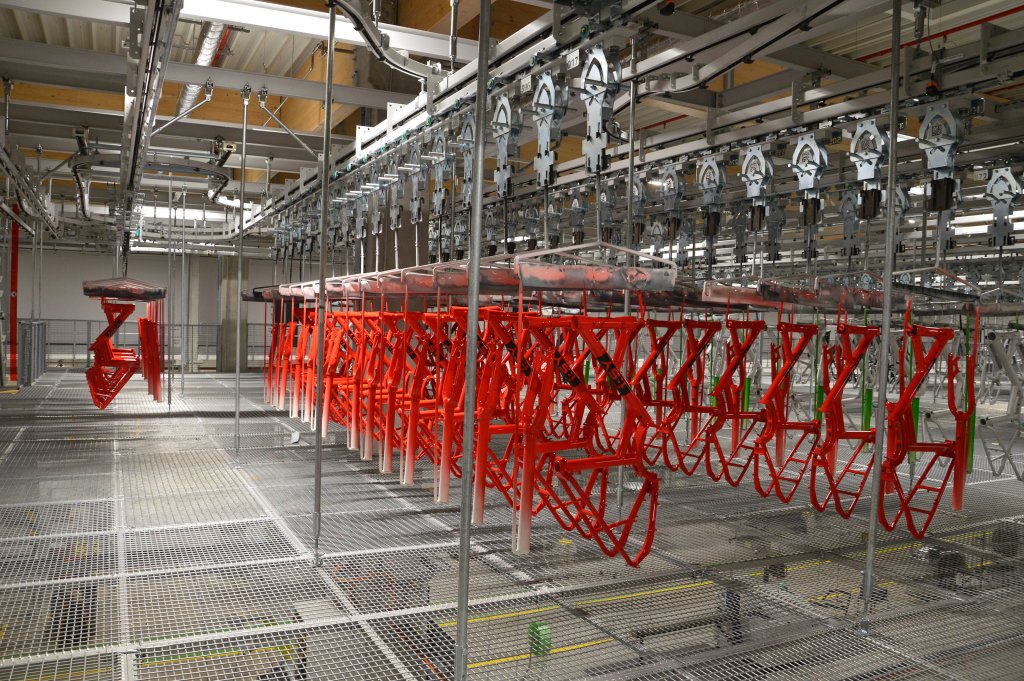

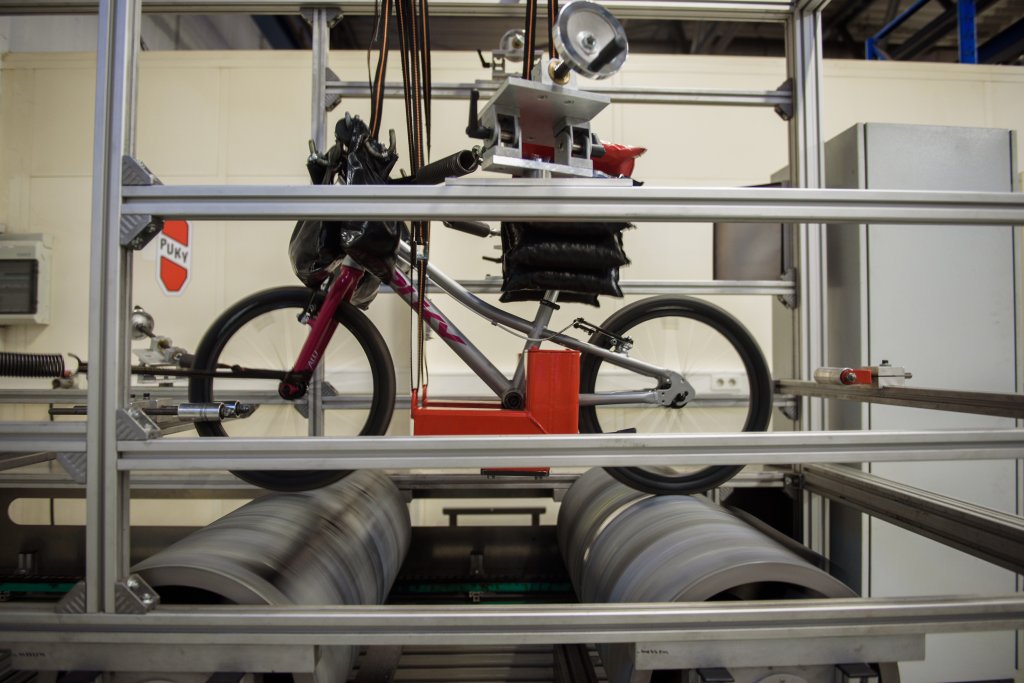

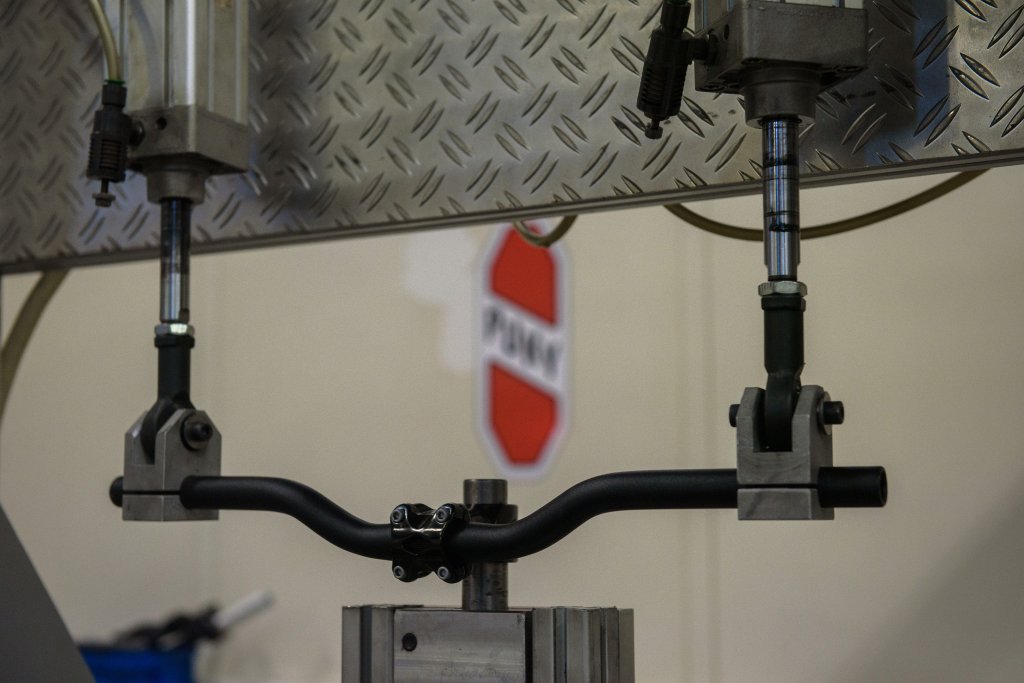

Auch der Kinderfahrzeugspezialist Puky fertigt einen Teil seiner Produkte in Deutschland – und das seit mehr als 75 Jahren. Das Unternehmen mit Sitz in Wülfrath (NRW) konnte 2024 trotz hiesiger Kaufzurückhaltung ein zweistelliges Umsatzwachstum erzielen, berichtet Geschäftsführer Marc K. Thiel. Als Grund nennt er den wachsenden Auslandsmarkt – hier punktet das Traditionsunternehmen mit Qualität, Markenbekanntheit und der Fertigung in Deutschland. „Der Wirtschaftsstandort Deutschland wird auch bei den Konsumenten respektvoll als herausfordernd angesehen“, sagt Thiel. Es entstehe „Respekt, weil wir an der Produktion in Deutschland festhalten.“ Eine Verlagerung nach Asien komme nicht infrage, obwohl es günstiger wäre. „Wenn es um Qualität und Flexibilität geht, sind wir hier am besten aufgestellt“, so Thiel und ergänzt: „Wir haben als Traditionsunternehmen den Anspruch, die heimische Wirtschaft zu stärken.“

Für die Zukunft aufstellen

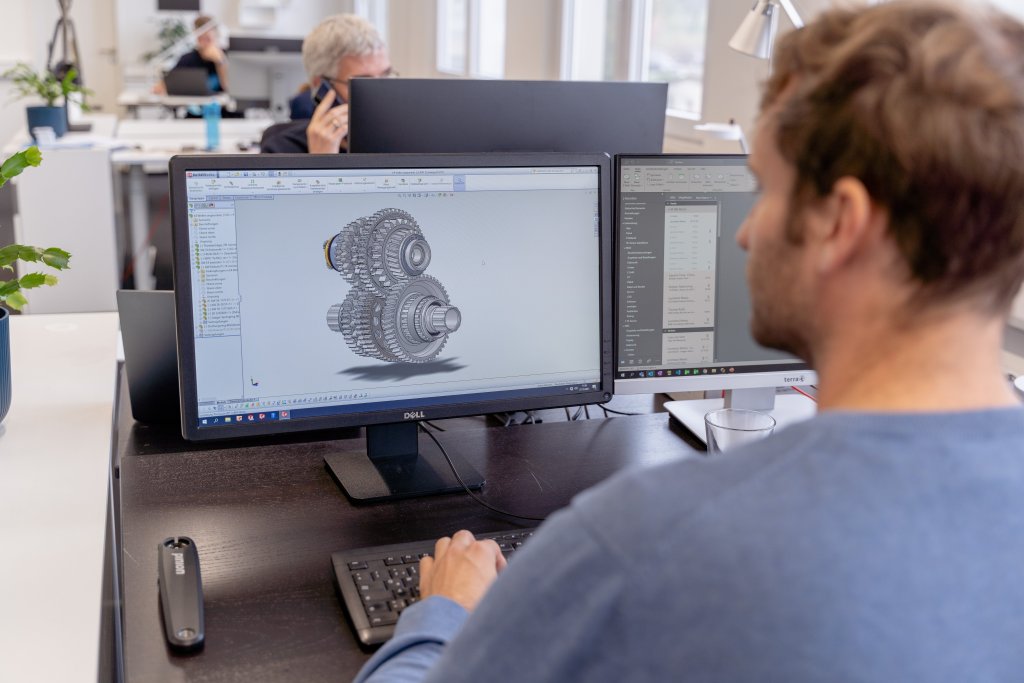

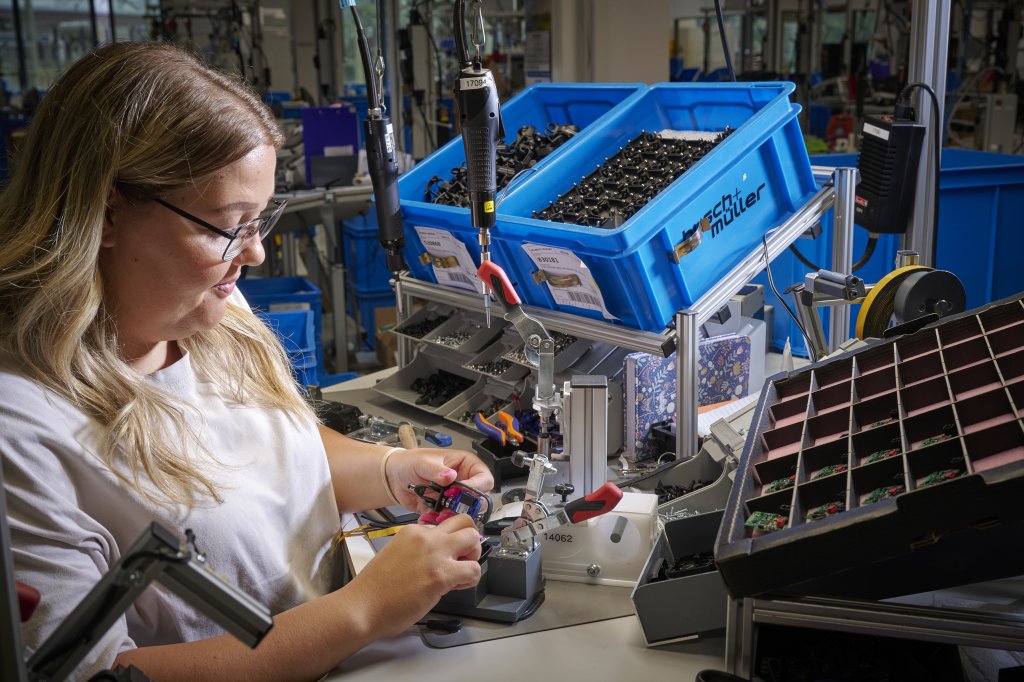

Rund 70 Kilometer südöstlich, im sauerländischen Meinerzhagen, fertigt mit dem Lichtspezialisten Busch & Müller ein weiteres Traditionsunternehmen. Der Schwerpunkt liegt auf Scheinwerfern und Rücklichtern für Fahrräder und E‑Bikes, aber auch auf Motorradprodukten. Die Firmengeschichte reicht 100 Jahre zurück, Geschäftsführer Guido Müller führt das Familienunternehmen in dritter Generation. Für ihn ist klar: „Wir rüsten uns für die Zukunft – und das natürlich am Standort Meinerzhagen.“ Er sieht die aktuellen Probleme auf dem Fahrradmarkt global und nicht als spezifisch für den Standort Deutschland: „Es gibt viele asiatische Produkte bei Fahrrädern und Teilen. Die haben die gleichen Probleme wie Produkte, die in Deutschland gefertigt werden.“ Man investiere deshalb in neues Personal in den Bereichen Entwicklung, Qualitäts-management und Verwaltung. Dadurch sollen Strukturen verbessert werden, um bereit zu sein, wenn die Nachfrage wieder anzieht. Dass dem so ist, davon ist Müller überzeugt: „Wir sind mit dem Produkt Fahrrad mittel- und langfristig gut aufgestellt.“ Die Fahrradindustrie sei zwar aktuell in der Krise, aber die Vorzeichen für eine Erholung stünden gut. Das Fahrrad „löst viele Probleme bei Mobilität, Klimaschutz und Gesundheit. Ein sympathisches Fortbewegungsmittel“, so Müller.

Investitionen auch dank Reshoring

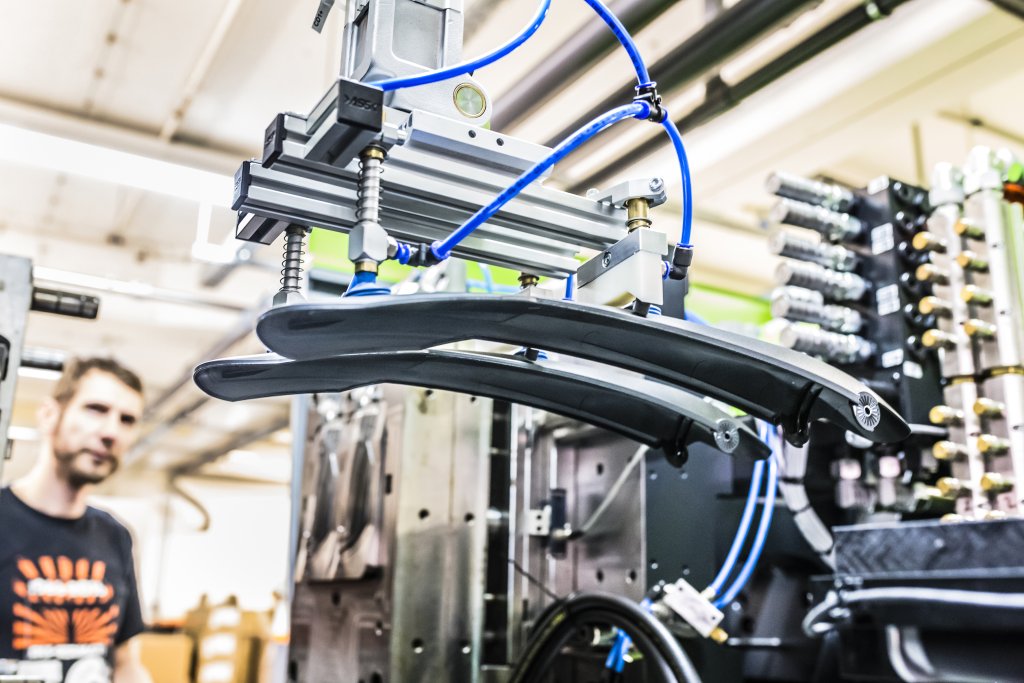

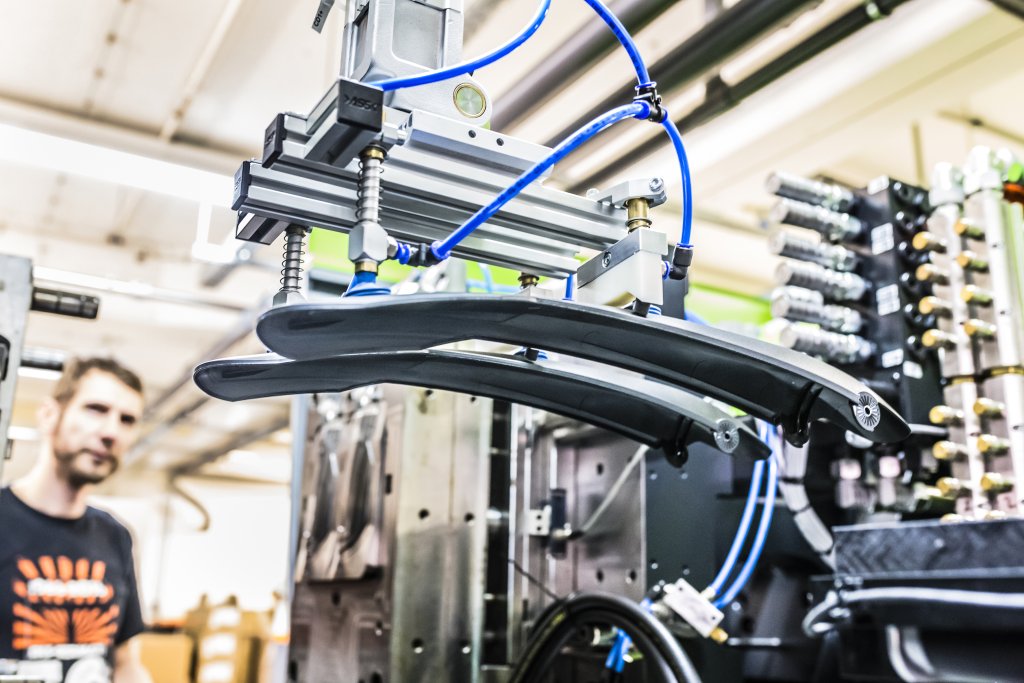

Nach vorne blickt man bei einem weiteren traditionsreichen sauerländischen Unternehmen mit über 100-jähriger Firmengeschichte: dem Schutzblech- und Luftpumpenspezialisten SKS Germany, der in Sundern fertigt. Und das soll laut Marcel Spork, Vertriebsleiter Aftersales, auch künftig so bleiben: „Wir investieren in den nächsten Jahren immens am Standort Deutschland. Von Deindustrialisierung kann überhaupt keine Rede sein.“ Damit einher geht das Qualitätsversprechen, das „Made in Germany“ mit sich bringt, aber auch die Herausforderung, passende Preispunkte zu setzen. „Das ist unsere Aufgabe als Unternehmen, darauf zu achten, dass uns die Kosten nicht weglaufen und wir unglaubwürdig werden und einen Vorteil verlieren“, so Spork. Er nimmt dabei die Politik in die Verantwortung, verlässliche Rahmenbedingungen und mehr Planbarkeit durch feste Entscheidungen zu schaffen: „Es gibt nichts Schlimmeres als einen Schlingerkurs.“ Die Fahrradbranche sieht Spork auf einem guten Weg. „Im Trend ist mehr Produktion in Europa. Durch diesen Schritt öffnen sich für uns auch wieder neue Türen, weil wir mit neuen Partnern zusammenarbeiten“, zeigt er sich zuversichtlich.

Mehr in Bildung investieren

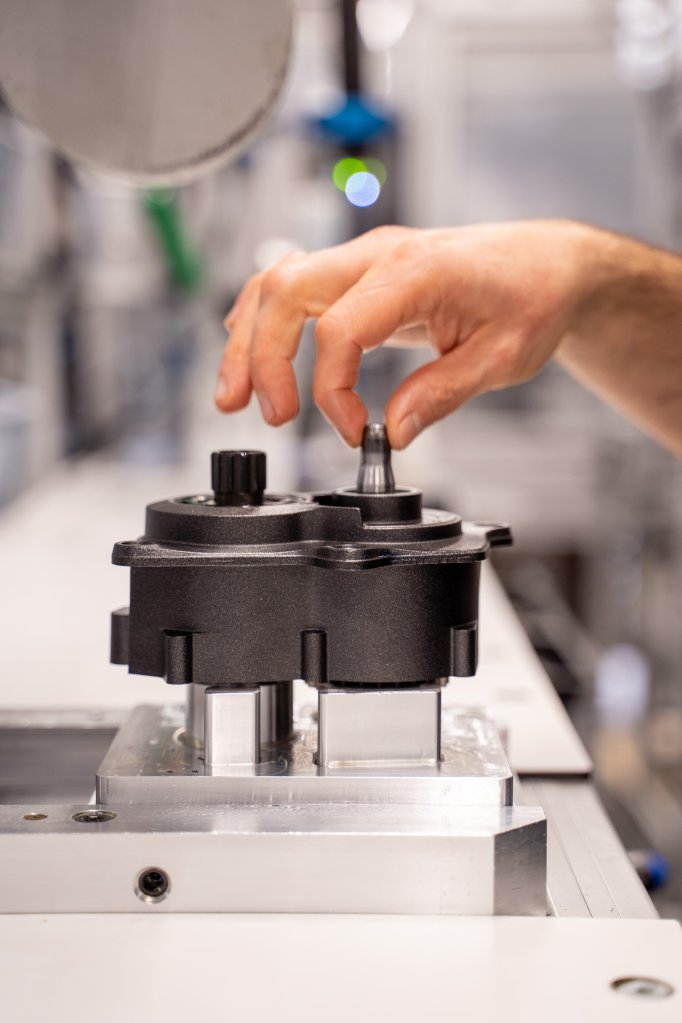

Reshoring, also die Rückholung der Produktion aus Asien nach Europa, ist nicht erst seit der Corona-Pandemie und den daraus resultierenden Auswirkungen auf die Transportwege ein Thema in der Fahrradbranche. Mit dem Aufbau von Rahmenfertigungen, z. B. in Portugal oder Bulgarien, und dem Bau von E‑Bike-Motoren in Europa gewann das Thema im letzten Jahrzehnt an Relevanz. Rund 80 Prozent der Kundinnen und Kunden – also Fahrrad- und E‑Bike-Hersteller – des Schaltungs- und E‑Antrieb-Herstellers Pinion sitzen mittlerweile in Europa. Für Geschäftsführer Thomas Raith ein positives Zeichen: „Ich finde, dass sich die Fahrradindustrie gerade sehr viele Gedanken macht und auch die richtigen Schlüsse zieht.“ Pinion fertigt seine technisch anspruchsvollen Produkte seit der Gründung 2008 in Deutschland. „Made in Germany“ sei ein wichtiges Argument für Qualität, aber auch ein Symbol dafür, wo Unternehmen investieren, Arbeitsplätze schaffen und für ökologisch sinnige Lieferketten sorgen. „Die Kundinnen und Kunden sollten sich einmal mehr besinnen, was damit zusammenhängt“, sagt Raith. Doch durch hohe Kosten, z. B. bei Energie, verliere der Standort Deutschland aktuell an Attraktivität. Raith erkennt allerdings noch ein weiteres Thema: „Wir haben in den letzten 30 Jahren durch unseren Globalisierungsansatz andere Länder mit unserem Know-how fit gemacht. Nun wendet sich das Blatt.“ Investitionen in Bildung sowie konsequentes politisches Handeln sind für ihn deshalb langfristige Wünsche an die kommende Bundesregierung „um Fortschritt zu ermöglichen.“

Fachkräftemangel?

Fachkräftemangel ist zwar für die Hersteller ein Thema, aber die Fahrradbranche scheint nicht so stark betroffen wie andere Branche. Angestellte aus der Automobilindustrie wechseln aktuell in den Fahrradbereich und können freie Stellen besetzen, wie einige Hersteller berichten.

Innovationskraft sicherstellen

Mit Porsche E‑Bike-Perfomance fertigt ein weiterer E‑Antriebshersteller in Deutschland. Genauer werden aktuell die Motoren der Marke Fazua in Ottobrunn bei München hergestellt. Kürzere Transportwege, verlässliche Lieferketten und ein enger Austausch von Entwicklung und Produktion seien laut Co-CEO Dr. Jan Becker die wesentlichen Vorteile. Man habe bei Porsche daher die Grundsatzentscheidung getroffen, dass keine Fertigung in China aufgenommen werde. „Porsche wird als Luxusmarke und mit dem Label ‚Made in Germany‘ assoziiert“, so Becker. Innovationskraft und Qualität seien ausschlaggebend für eine Fertigung in Deutschland und daran wolle man weiter festhalten. Deshalb brauche es richtige Strukturen und Raum für Forschung sowie Entwicklung. „Ohne Innovationskraft wird ‚Made in Germany‘ ausgehöhlt“, sagt Becker.

Zurück nach Deutschland

Mit der Eröffnung eines Fertigungswerks in St. Ingbert (Saarland) Ende 2022 rückte das Thema „Made in Germany“ für den E‑Kompaktradhersteller I:sy in den Fokus. Zwar werden die Rahmen noch aus Asien importiert, die restliche Fertigung sowie die Entwicklung wird komplett in Deutschland durchgeführt. Als Grund für die Maßnahme nennt Geschäftsführerin Jessica Schumacher den engen Austausch zwischen Produktmanagement und Fertigung, der grundlegend für die Qualitätssicherung der Räder ist. „Das ginge außerhalb von Deutschland nicht so schnell“, so Schumacher. Für sie ist es deshalb wichtig, dass die Fahrradindustrie mit einer sechsstelligen Anzahl an Mitarbeitenden auch in der Politik mehr Gehör findet. „Da täte uns mehr Rückenwind von der Politik gut“, sagt Schumacher. Der Ausbau einer radfreundlichen Infrastruktur ist dabei eine Kernforderung: „Da würde ich mir wünschen, dass ein parteienübergreifender politischer Konsens besteht, den Radverkehr zu stärken.“ Auch die Senkung der Mehrwertsteuer auf Fahrradprodukte und ‑dienstleistungen wäre aus ihrer Sicht ein wichtiges Signal.

Wettbewerbsvorteil – aber zu teuer?

Für Komponentenhersteller wie den Sattel- und Griffspezialisten Ergon brächten Reshoring und „Made in Germany“ ebenfalls Wettbewerbsvorteile, wie Geschäftsführer Franc Arnold bestätigt. Gerade im umkämpften Markt der Erstausrüstung könne man so gegenüber der günstigeren Konkurrenz aus Asien punkten. „Für jeden Hersteller ist die Optimierung der Lieferketten ein Riesenthema“, sagt Arnold. Ein Teil der Vorprodukte, z. B. Schäume für Sättel oder Gummi-Compounds für Griffe, lässt Ergon in Deutschland fertigen. Daran will Arnold auch in Zukunft festhalten, sieht allerdings Probleme durch zu hohe Preise: „Die Mitbewerber aus Asien machen gute Produkte und das zu Preisen, bei denen wir mit einer rein deutschen Fertigung nicht mithalten könnten. Um konkurrenzfähig zu bleiben, mussten wir deshalb Teile der Produktion in andere europäische Länder verlagern.“ Das Unternehmen hat beispielsweise Produktionsstätten in Italien und Osteuropa, wo die Energiepreise und somit die Produktionskosten deutlich günstiger seien. Außerdem fehle in Deutschland beispielsweise Produktionsinfrastruktur sowie Know-how für das Verkleben von Sätteln.

Aha-Effekte schaffen

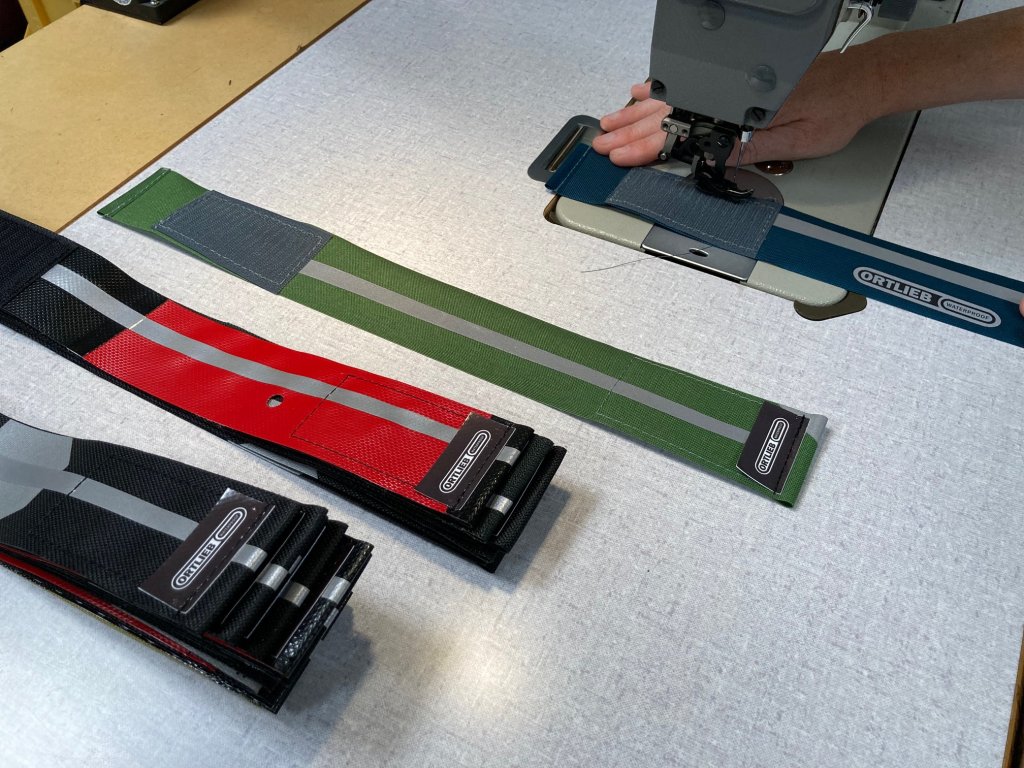

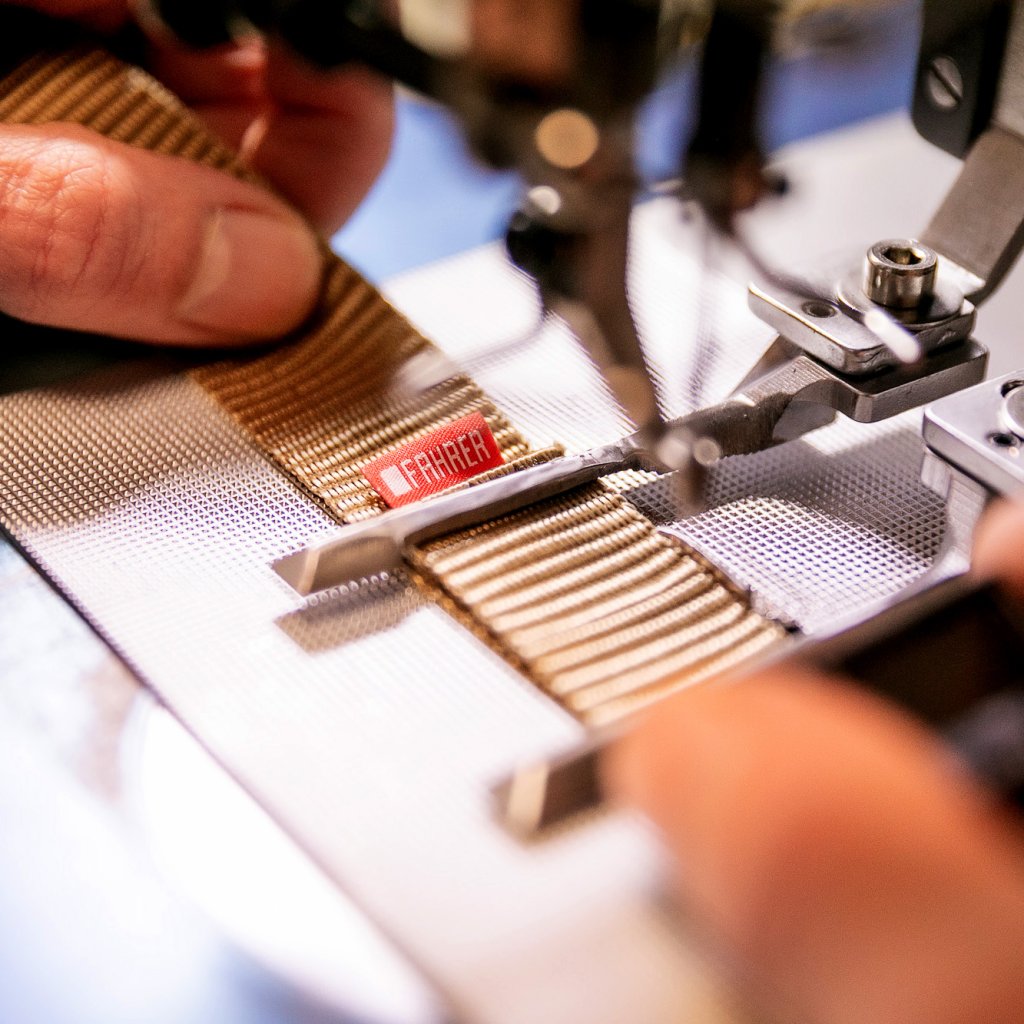

Dass eine nahezu hundertprozentige Fertigung auch in Deutschland funktionieren kann, beweist der Taschenspezialist Ortlieb seit mehr als 40 Jahren. „Von Anbeginn war es auch immer das Interesse unseres Eigentümers Hartmut Ortlieb, Arbeitsplätze zu schaffen und zu sichern“, sagt Geschäftsführer Martin Esslinger. Unternehmen bekommen aber „zunehmend Steine in den Weg gelegt“ und spricht damit die wachsende Bürokratisierung, z. B. im Bereich Nachhaltigkeit, an. „Neue Verordnungen sind grundsätzlich richtig und wichtig, um beispielsweise das Thema Greenwashing zu reduzieren, aber die Art und Weise, wie umfangreich sie mittlerweile sind, ist teilweise nicht praktikabel“, so Esslinger. Dennoch werde man weiter am Standort im mittelfränkischen Heilsbronn festhalten: „Unsere Produktion wird immer am Standort Deutschland sein.“ „Made in Germany“ bleibe ein starkes Verkaufsargument, da es bei Ortlieb für hochwertige, reparierfähige Produkte stehe. „Das zieht im Verkaufsgespräch und löst Aha-Effekte aus“, weiß Esslinger.

Rückkehr gewollt, aber scheitert noch

Textile Fertigung in Europa bzw. Deutschland ist eine Herausforderung. Das weiß Philipp Elsner-Krause, Geschäftsführer des Accessoires-Anbieters Fahrer Berlin, nur zu gut. Das Unternehmen hat lange Jahre in Deutschland und Europa fertigen lassen, mittlerweile findet die Produktion von rund 60 Prozent des Sortiments in Taiwan statt – obwohl das Unternehmen gerne wieder nach Europa zurückkehren würde. „Für eine konkurrenzfähige Textilproduktion ist es nicht mehr möglich, in Europa zu produzieren – zumindest in unserem Bereich“, sagt Elsner-Krause. Bei Accessoires ist die wachsende Konkurrenz von Billiganbietern wie Shein oder Temu spürbar. „Die Anbieter überfluten aktuell den Markt mit billiger Ware, die nicht den europäischen Vorschriften entspricht“, sagt Elsner-Krause. Produkttests und Materialprüfungen seien oft nicht nachvollziehbar. „Das verstößt gegen die bestehenden Gesetze, darf aber trotzdem verkauft werden. Mir erschließt sich das nicht“, so der Unternehmer. Fahrer Berlins Produktionsstandort in Deutschland, wo in erster Linie Kleinteile gefertigt werden, bleibt deshalb enorm wichtig. „Hier können wir flexibel agieren, kleine Stückzahlen produzieren, mal etwas ausprobieren. Deshalb schauen wir ja auch weiterhin, ob wir etwas Passendes in Europa finden“, so Elsner-Krause zu den Zukunftsplänen seines Unternehmens.